Innovationen in der Fertigung haben den Weg für effizientere und kostengünstigere Verfahren geebnet. Ein solches Verfahren, das sich immer mehr durchsetzt, ist das Metal Injection Molding (MIM). In diesem Artikel gehen wir auf die wichtigsten Vorteile des MIM-Verfahrens ein und erläutern, warum es sich in allen Branchen immer mehr durchsetzt.

Was ist Metall-Spritzgießen (MIM)?

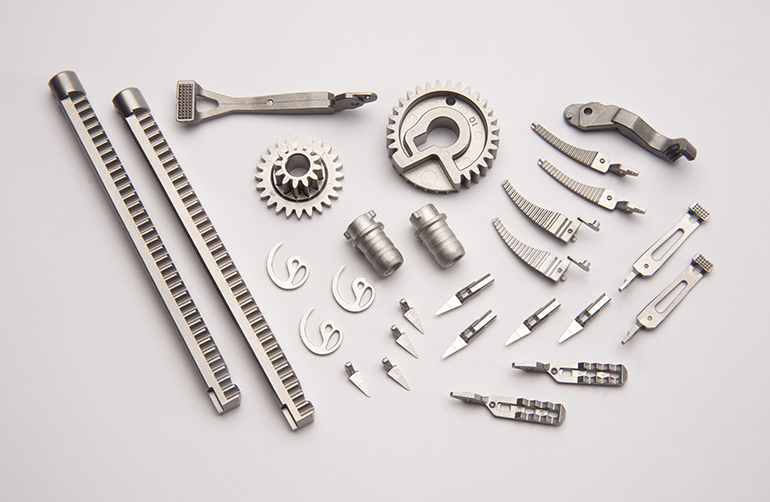

Metal Injection Molding (MIM) ist ein vielseitiges Fertigungsverfahren, das die Vorteile des Kunststoffspritzgießens mit der Pulvermetallurgie kombiniert, um komplexe Metallteile mit hoher Präzision herzustellen. Im Gegensatz zu herkömmlichen Metallbearbeitungsverfahren wird beim MIM zunächst feines Metallpulver mit einem Bindemittel gemischt, um ein Ausgangsmaterial zu erhalten. Dieses Ausgangsmaterial wird dann in einen Formhohlraum gespritzt, wo es einen Entbinderungsprozess durchläuft, um das Bindemittel zu entfernen, und anschließend gesintert wird, um die Metallpartikel miteinander zu verschmelzen, so dass ein massives Metallteil mit komplizierten Geometrien entsteht.

Vorteile des Metall-Spritzgießens

Hier sind die wichtigsten Vorteile des Metall-Spritzgießens:

-

Präzision und Komplexität:

Einer der Hauptvorteile von MIM ist die Fähigkeit, komplizierte und komplexe Teile mit engen Toleranzen herzustellen. Diese Präzision wird durch die Verwendung von feinem Metallpulver und fortschrittlichen Spritzgießtechniken erreicht. Ausgehend von einem leicht formbaren Ausgangsmaterial ermöglicht MIM die Herstellung von Teilen mit komplizierten Geometrien und Merkmalen, die mit herkömmlichen Metallbearbeitungsmethoden nur schwer oder gar nicht zu erreichen wären. Von Miniaturkomponenten für die Elektronik bis hin zu komplexen chirurgischen Instrumenten bietet MIM eine unvergleichliche Präzision und Vielseitigkeit.

-

Kosteneffizienz:

MIM bietet erhebliche Kosteneinsparungen im Vergleich zu herkömmlichen Fertigungsmethoden. Durch die Minimierung des Materialabfalls und die Verringerung des Bedarfs an sekundären Arbeitsschritten wie der maschinellen Bearbeitung kann MIM die Produktionskosten sowohl für die Herstellung von Prototypen als auch für Großserien senken. Die Möglichkeit, komplexe Teile in einem einzigen Schritt herzustellen, reduziert auch den Bedarf an teuren Werkzeugen und Ausrüstungen, was zu weiteren Kosteneinsparungen beiträgt. Die hohe Materialausnutzung und die Möglichkeit der Stapelverarbeitung machen MIM außerdem zu einer kosteneffizienten Lösung für die Herstellung kleiner bis mittelgroßer Teile in hohen Stückzahlen.

-

Materialvielfalt und Leistung:

Mit MIM kann eine breite Palette von Werkstoffen verwendet werden, darunter Edelstahl, Titan und sogar spezielle Legierungen. Diese Vielseitigkeit ermöglicht maßgeschneiderte Materialeigenschaften zur Erfüllung spezifischer Leistungsanforderungen, wie Festigkeit, Haltbarkeit und Korrosionsbeständigkeit. Ob bei der Herstellung von Komponenten für Automotoren, die eine hohe Temperatur- und Verschleißbeständigkeit erfordern, oder bei medizinischen Implantaten, bei denen Biokompatibilität und Präzision gefragt sind – MIM bietet eine umfassende Auswahl an Materialien für die verschiedensten Anwendungen.

-

Innovation und Designfreiheit:

DasMetallpulverspritzgießen ermöglicht es den Konstrukteuren, innovative und komplexe Teilegeometrien zu entwickeln, die mit herkömmlichen Fertigungsmethoden nur schwer oder gar nicht zu realisieren wären. Das Verfahren bietet gestalterische Freiheit und ermöglicht die Herstellung komplizierter Formen, dünner Wände und innerer Merkmale ohne die Einschränkungen herkömmlicher Bearbeitungs- oder Gießtechniken. Diese Flexibilität fördert die Innovation im Produktdesign und führt zur Entwicklung von leichten, leistungsstarken Komponenten, die die Grenzen des Machbaren in verschiedenen Branchen erweitern. Durch die Erschließung neuer Designmöglichkeiten fördert das Metall-Spritzgießen die Kreativität und treibt die Produktentwicklung und Funktionalität voran.

-

Reduzierte Nebenoperationen:

Im Gegensatz zu herkömmlichen Metallverarbeitungsprozessen entfallen beim MIM oft umfangreiche sekundäre Arbeitsgänge wie Bearbeitung und Montage. Es rationalisiert den Fertigungsprozess und spart sowohl Zeit als auch Arbeitskosten. Durch die Konsolidierung mehrerer Schritte in einem einzigen Arbeitsgang verringert MIM das Risiko von Fehlern und Unstimmigkeiten, die bei der sekundären Bearbeitung auftreten können. Darüber hinaus werden durch die Eliminierung sekundärer Arbeitsschritte Materialhandhabung und Transport minimiert, was die Produktionseffizienz weiter optimiert und die Vorlaufzeiten verkürzt.

-

Skalierbarkeit und Konsistenz:

Ob kleine oder große Mengen produziert werden, MIM bietet Skalierbarkeit, ohne die Qualität der Teile zu beeinträchtigen. Jedes Teil ist über alle Produktionschargen hinweg gleichbleibend und gewährleistet zuverlässige Leistung und Einheitlichkeit. Diese Konsistenz wird durch eine präzise Steuerung der Form- und Sinterprozesse in Verbindung mit strengen Qualitätssicherungsmaßnahmen erreicht. Von der Entwicklung von Prototypen bis hin zur Großserienproduktion bietet MIM die Flexibilität, sich an wechselnde Produktionsanforderungen anzupassen und gleichzeitig gleichbleibend hochwertige Teile zu liefern.

-

Umweltverträglichkeit:

MIM bietet durch seine effiziente Nutzung von Materialien und Energie Vorteile für die Umwelt. Dank der hohen Materialausnutzung und der Möglichkeit, überschüssiges Ausgangsmaterial zu recyceln, erzeugt das Verfahren im Vergleich zu herkömmlichen Fertigungsmethoden nur minimalen Abfall. Darüber hinaus reduziert die Fähigkeit von MIM, komplexe Teile in einem einzigen Arbeitsgang herzustellen, den Bedarf an mehreren Fertigungsschritten, wodurch der Energieverbrauch und die Kohlenstoffemissionen weiter minimiert werden. Durch die Förderung von Ressourceneffizienz und Abfallvermeidung trägt MIM zu einem nachhaltigeren Produktionssystem bei und entspricht damit der wachsenden Nachfrage nach umweltfreundlichen Produktionsverfahren.

Anwendungen des Metall-Spritzgießens

Werfen wir einen Blick auf die wichtigsten Anwendungen von Metal Injection Molding (MIM) in verschiedenen Branchen:

- Automobilindustrie: MIM stellt Zahnräder, Riemenscheiben und Einspritzdüsen her und bietet kostengünstige, präzise Lösungen mit hoher Festigkeit und Haltbarkeit.

- Luft- und Raumfahrt: MIM stellt leichte, hochfeste Komponenten wie Halterungen und Armaturen her, die strenge Leistungsanforderungen erfüllen.

- Medizintechnik: MIM fertigt chirurgische Instrumente, kieferorthopädische Brackets und implantierbare Geräte mit präzisen Abmessungen und biokompatiblen Materialien.

- Unterhaltungselektronik: MIM stellt Steckverbinder, Scharniere und Gehäuse mit hervorragender elektrischer Leitfähigkeit und mechanischer Leistung her und verbessert so die Funktionalität der Geräte.

- Industrielle Ausrüstung: MIM stellt Präzisionszahnräder, Ventile und Schneidwerkzeuge mit hoher Haltbarkeit und Beständigkeit gegen Verschleiß und Korrosion her.

- Sportartikel: MIM stellt leichte, langlebige Komponenten für Golfschläger, Fahrradteile, Schusswaffen und Angelrollen her und optimiert so die Leistung und das Benutzererlebnis bei verschiedenen Freizeitaktivitäten.

Im Wesentlichen bietet das Metall-Spritzgießen vielseitige Lösungen für alle Branchen und liefert kostengünstige, präzise und langlebige Komponenten für eine Vielzahl von Anwendungen.

Abschließende Überlegungen

Insgesamt stellt das Metallspritzgießen eine überzeugende Alternative zu den traditionellen Metallbearbeitungsverfahren dar, da es unvergleichliche Präzision, Kosteneffizienz und Vielseitigkeit bietet. Da die Industrie immer mehr Hochleistungskomponenten mit komplexen Geometrien verlangt, ist MIM eine wertvolle Lösung, um diese Herausforderungen zu meistern.

Mit seiner Fähigkeit, komplizierte Teile mit engen Toleranzen, kosteneffizienten Produktionsmöglichkeiten und vielfältigen Materialoptionen herzustellen, ist MIM in der Lage, eine bedeutende Rolle bei der Gestaltung der Zukunft der Fertigung in einer Vielzahl von Branchen zu spielen.